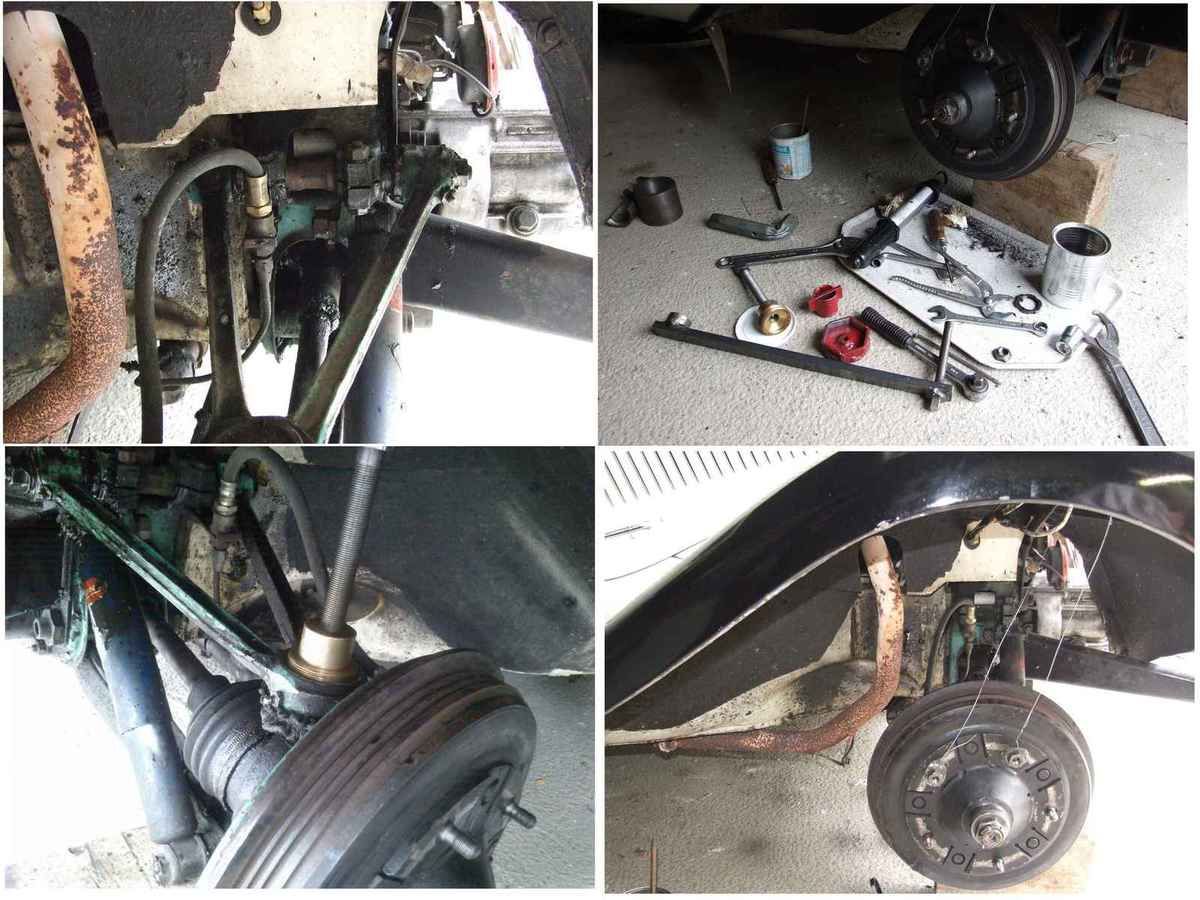

Le train avant des tractions comporte un triangle supérieur articulé sur des bagues en bronze et malgré le graissage périodique ces bagues s’usent. Après seulement cent cinquante mille kilomètres, le système a pris du jeu, la roue n’est plus très bien guidée et certains défauts apparaissent.

Un peu d’analyse théorique : (vous aurez probablement compris que j’aime bien cette démarche très ennuyeuse, mais si ça vous ennuie réellement passez directement au chapitre « au travail » je ne serai pas vexé).

1 Lorsque le moteur entraîne la voiture, la roue pousse le porte-moyeu vers l’avant par l’intermédiaire des roulements de roue et le porte moyeu pousse la voiture par l’intermédiaire du bras de suspension inférieur et du triangle supérieur. Le triangle supérieur rattrape ses jeux axial et radial en pivotant et en se déplaçant vers l’avant.

2 Lorsque le moteur freine la voiture, (frein moteur ou décélération), le fonctionnement est opposé, le triangle supérieur rattrape ses jeux vers l’arrière.

Premier effet : lorsqu’on roule proche de la limite entre frein moteur et moteur entraînant la voiture, l’articulation du triangle supérieur est en équilibre indifférent et la moindre irrégularité de la route produit un ballotement du triangle qui « gigotte » en rattrapant ses jeux aléatoirement d’un côté ou de l’autre. Ce phénomène s’accompagne du fameux bruit de « grelot » bien connu des tractionnistes.

On peut facilement confirmer l’existence de ce phénomène en graissant abondamment uniquement l’articulation concernée, le bruit de grelot disparait tout de suite … pour vite réapparaitre au bout de quelques kilomètres quand la graisse a été évacuée.

3 Lors d’un freinage au pied prolongé, suffisamment fort pour être supérieur à l’effet du frein moteur, la roue et le porte moyeu deviennent comme solidaires, la route exerce sur l’ensemble roue plus porte-moyeu une force de freinage qui est dirigée vers l’arrière et « retient » la voiture. Le porte-moyeu pousse le bras inférieur vers l’arrière pour lutter contre l’inertie de la voiture tandis que ce même porte-moyeu tire le triangle supérieur vers l’avant pour que la résultante du couple appliqué sur cet ensemble soit nulle. Le jeu de l’articulation du triangle supérieur est donc rattrapé vers l’avant comme dans le cas N°1 où le moteur entraîne la voiture.

4 Lors d’un freinage très violent au point de bloquer la roue, l'énergie cinétique de la roue qui était en rotation a tendance à entraîner le porte-moyeu dans cette même rotation et pousse le triangle supérieur vers l’avant tout comme dans le cas du freinage prolongé.

A noter que dans les quatre cas cités, si la rotule supérieure présente aussi du jeu, son rattrapage suit la même logique que celle de l’axe de triangle supérieur.

Deuxième effet : lors de la séquence : « moteur entraînant » suivi de « relevé de pied » suivi de « freinage au pied » Le jeu du triangle supérieur est rattrapé : d’abord vers l’avant (moteur entraînant) puis vers l’arrière (frein moteur) puis à nouveau vers l’avant (freinage au pied). Cet aller-retour est la condition idéale pour exciter le système ce qui ne manquera pas de se manifester sous forme de vibrations extrêmement violentes si la fréquence de cette excitation est proche de la fréquence de résonnance du système.

Ma 11 BL était affublée de ces deux défauts: le bruit de grelot lors des légers relevés de pied sur mauvaise route et les fortes vibrations au freinage au-delà de 80 km/h particulièrement lors des freinages « surprise », car le fait de « taper dans les frein » excite violemment le système tandis que les freinages avec attaque progressive de la pédale permettent un rattrapage des jeux sans choc, les vibrations sont alors bien plus faibles.

Au travail.

Ces axes sont aujourd’hui refabriqués, il en existe deux versions, l’une est conforme à l’origine avec articulation sur paliers en bronze et l’autre utilise des «silent-blocs» comme le proposaient certains accessoiristes à l’époque. Il est d’ailleurs curieux de noter que les tractions « quinze six » ainsi que les toutes premières tractions à quatre cylindres (sauf erreur de ma part) utilisaient le montage sur silent-bloc, pourquoi être revenu sur le choix des bagues bronze ?

Au moment du choix, j’ai jeté une pièce de monnaie en l’air, elle est retombée du côté « silent-bloc », c’est donc de façon très scientifique que j’ai fait mon choix et de façon tout aussi scientifique que ma radinerie chronique m’a fait choisir le fournisseur le moins cher.

Examen des pièces : le gros axe fileté extérieurement que j’appellerai «le manchon» est percé de part en part, les débouchés du perçage sont chanfreinés, les silent-blocs présentent une bague interne chanfreinée elle aussi des deux côtés, un gros axe fileté permet d’aligner l’ensemble qui sera ensuite serré par des écrous «nylstop» eux-aussi chanfreinés pour assurer le bon alignement des pièces

Première difficulté.

L’axe central de diamètre dix-huit aurait dû être « coulissant juste » et pourtant …. il en a fallu des ruses, des systèmes d’extraction, des rallonges et des jurons pour le sortir du manchon!!!

Pourquoi ? Parce que, premièrement le long perçage du manchon est réalisé en deux fois par retournement de la pièce et que les deux perçages ne sont pas alignés, et deuxièmement parce que l’axe central est usiné avec une grosse avance d’outil et les grosses stries ne facilitent pas le coulissement.

Une tentative de solution douce au maillet en aluminium n’a eu pour effet que de gonfler le filetage qu’il a fallu reprendre avec une filière (de toute évidence c’est de l’acier doux)

Lime, papier abrasif, beaucoup de patience et les axes coulissent enfin.

Mesure du serrage des silent-blocs dans un triangle : 35.26 mm pour 35 mm soit 0,26 mm de serrage ça me parait correct compte tenu des efforts axiaux que ce système devra encaisser, et cela me confirme qu’en l’absence de presse hydraulique il faudra jouer de ruse et de biceps pour le montage. (le pied à coulisse n'est pas tenu de façon très accadémique mais mon autre main est occupée par l'APN, la vraie mesure est faite sérieusement)

Petite surprise désagréable : disposant d’un contre-écrou de rotule supérieure d’avance j’avais réalisé une clé adaptée pour pouvoir travailler proprement mais les écrous montés sur ma voiture étaient plus gros de plus d'un millimètre et ma clé n’a pas été utilisable, si cette mésaventure était intervenue sur des pièces refabriquées, j’aurais encore traité les revendeurs de voyous mais il s’agissait bel et bien de pièces d’époque.

Voici les deux écrous superposés, la différence saute aux yeux.

Je m’attaque au lourd, il faut ôter les bagues en bronze emmanchées à force depuis des lustres dans les triangles et les remplacer par les silent-blocs,

Avec quelques entretoises et grosses rondelles ajustées aux bons diamètres, une grosse tige filetée, quelques écrous, un bon étau, les clés qui vont bien, parfois une grande rallonge pour décoller les bagues en bronze, et bien sûr un minimum de bon sens mécanique, c’est tout à fait faisable. Il faut veiller à ne jamais exercer un effort qui pourrait fausser le triangle, il faut emmancher les silent-bloc en appuyant uniquement sur la douille externe et bien assurer l’alignement par rapport à celui de leur logement pendant l’opération.

(Celui qui aura l'audace d'émettre une critique à propos de la couleur de mes triangles saura que je suis assez grand pour assumer mes fantaisies de jeunesse, ça fait quarante-cinq ans qu'il sont de cette couleur et ils le resteront, Na!)

Quelle doit être la côte d’emmanchent des silent-blocs ?

On l’a vu toutes les pièces présentent des chanfreins pour assurer leur bon alignement, les bras des triangles doivent donc être écartés pour enfiler le manchon et la bonne côte d’emmanchement devra garantir un montage sans jeu ni contrainte du triangle.

Deuxième difficulté, un truc pas très sympa!

Il n’est pas nécessaire de démonter les ailes pour changer un axe de triangle monté sur paliers en bronze, MAIS, le long axe utilisé dans ce montage sur silent-blocs ne se monte pas sans ôter les ailes. C’est d’autant plus rageant que si, au lieu de ce long axe, qui a nécessité de percer le manchon de part en part sans respecter l’alignement des perçages, le manchon avait été taraudé permettant ainsi l’utilisation d’une vis courte à chacune des extrémités plutôt que ce long axe. Le démontage des ailes n’aurait pas été nécessaire.

Un petit détail : l’utilisation d’écrous « nylstop » à chaque extrémité ne permet pas de les positionner correctement, c’est l’écrou le plus facile à tourner qui se visse. J’ai dû coller l’un des écrous au frein filet dans la bonne position avant de serrer l’autre.

Et vous savez quoi? Et bien quand c'est fini il faut refaire pareil de l'autre côté..démontage de l'aile compris!

Réglage de la chasse : quand tout est en place, avant de bloquer tous les écrous il faut régler la chasse en utilisant les pattes et le fil à plomb comme indiqué dans le dictionnaire des réparations Pl 123

Au fait, je ne vous en ai pas parlé mais j’en ai profité pour réduire le jeu des rotules supérieures, tout bonnement en supprimant la cale de 0.05 mm entre les cages extérieures, c’est du bidouillage car une rotule usée a perdu sa sphéricité et seul un remplacement par du neuf est raisonnable, mais le prétexte de la mauvaise qualité des pièces refabriquées tombait à pic pour donner bonne conscience à mon radinisme. En respectant l’orientation angulaire des pièces j’arrive à un fonctionnement avec jeu très faible et sans risque de blocage.

Résultat.

Depuis cette intervention ma traction a effectué 2500 km, le bruit de grelot a été éradiqué. De manière générale le train avant est nettement plus silencieux, et surtout je n’ai jamais eu ces vibrations épouvantables au freinage même en « tapant dans les freins », certes, j’en ressens parfois au-dessus de 80 km/h mais elles ne dégénèrent jamais au point de voir mon volant partir dans tous les sens dans un bruit inquiétant.

Nota : ces vibrations disparaissent pendant quelques dizaines de kilomètres chaque fois que je dégraisse les garnitures ou que j’effectue une longue descente en troisième en sollicitant les freins plus que de raison. Je le sais les cylindres de roue avant ne sont pas nets et il y a toujours un infime suintement de liquide mauve qui fait brouter le freinage, mais ça c’est une autre histoire.

CONCLUSIONS / REMARQUES

1 Il me semble que plutôt que de réaliser un manchon spécifique, cette adaptation pourrait être réalisée à plus faible coût en récupérant les vieux axes, il suffirait de sectionner leurs extrémités (pallier et filetage), de les percer à dix-huit sur environ vingt millimètres et tarauder à M18 au fond. Les silent-bloc seraient alors maintenus par des vis de dix-huit, ajustées dans la partie non taraudée de l’axe, de plus le démontages des ailes ne serait pas nécessaire pour l’opération.

2 Je n'ai pas mesuré le jeu des vieilles pièces, il serait d'ailleurs difficile à exprimer simplement car elles ont perdu leur belle géométrie cylindrique mais, évalué au pifomètre, ce jeu ne parassait pas si grossier que ça. Je pense qu'un mécanicien non habitué à ce problème bien spécifique à nos tractions aurait pu déclarer ces pièces encore acceptables.

3 Question à laquelle je ne saurais répondre : silent-blocs ou bagues bronze?

Pour ma part, l’amélioration a été flagrante. Aurais-je eu la même amélioration avec des bagues bronze, je n’en sais rien mais c’est fort probable. Ayant changé du vieux usé par du neuf il est normal que l’amélioration ait été importante.

4 Autre critère de choix à prendre en considération quand on redoute la mauvaise qualité des refabrications : quelle est la solution la plus propice à la non qualité de réalisation?

Bagues en bronze : les risques sont dans de mauvais jeux de fonctionnement ou le mauvais serrage des bagues dans le triangle, les risques sont aussi dans la dureté de l’acier ou la nuance de bronze qui pourrraient ne pas être adaptés.

Silent blocs : selon moi cette solution est moins exigeante en termes de bon respect des côtes d’usinage et de qualité de l’acier utilisé, par contre la nuance du caoutchouc et la qualité de sa vulcanisation sont absolument fondamentales…paramètres qui ne sont pas facilement vérifiable « de visu »

A vous de faire votre choix.

5 Le fournisseur le moins cher était -il le bon choix ? Honnêtement n’ayant pas testé les autres je ne peux pas dire.

- les difficultés liées aux axes impossibles à sortir du manchon pour cause de désalignement des perçages et état de surface grossier sont absolument imputables à une mauvaise qualité de fabrication.

- l’acier doux utilisé pour l’axe ne me parait pas être critiquable compte tenu de son gros diamètre. Jespère quand même que ce bel ensemble ne va pas trop se corroder au point de ne plus pouvoir être démontable ou réglable.

- un écrou Nylstop à chaque extrémité, est un mauvais choix pour leur positionnement, mais quand on a un minimum de sensibilité mécanique et une goutte de frein filet c’est parfaitement gérable.

- au fait, j'ai souvent évoqué ce "bon sens mécanique" nécessaire pour mener à bien cette opération mais une petite notice de montage, juste pour rassurer, n'aurait pas été superflue.

Les désagréments rencontrés lors de cette réparation ne sont pas rédhibitoires pour un amateur qui dispose de temps et de ce "bon sens mécanique", quant à la qualité du caoutchouc et de sa vulcanisation, je vous en dirai plus quand j’aurai fait cent cinquante mille kilomètres…

"L'arrache" tambours de fabrication maison Le contrôle du centrage des machoires

"L'arrache" tambours de fabrication maison Le contrôle du centrage des machoires

/idata%2F3890723%2FQuand-je-vous-dis-que-c-est-beau%2FPhoto0345.jpg)

/idata%2F3890723%2FMeli-melo-2012%2FPhoto0348.jpg)

/idata%2F3890723%2FMeli-melo-2011%2FPet-s-girl-1.jpg)

/idata%2F3890723%2FAlbum-ete-2010%2FDSCF6442.JPG)

/idata%2F3890723%2FAlbum-descente%2FDSCF5815.JPG)

/idata%2F3890723%2FAu-hasard-de-35-annees-passees%2F95.JPG)