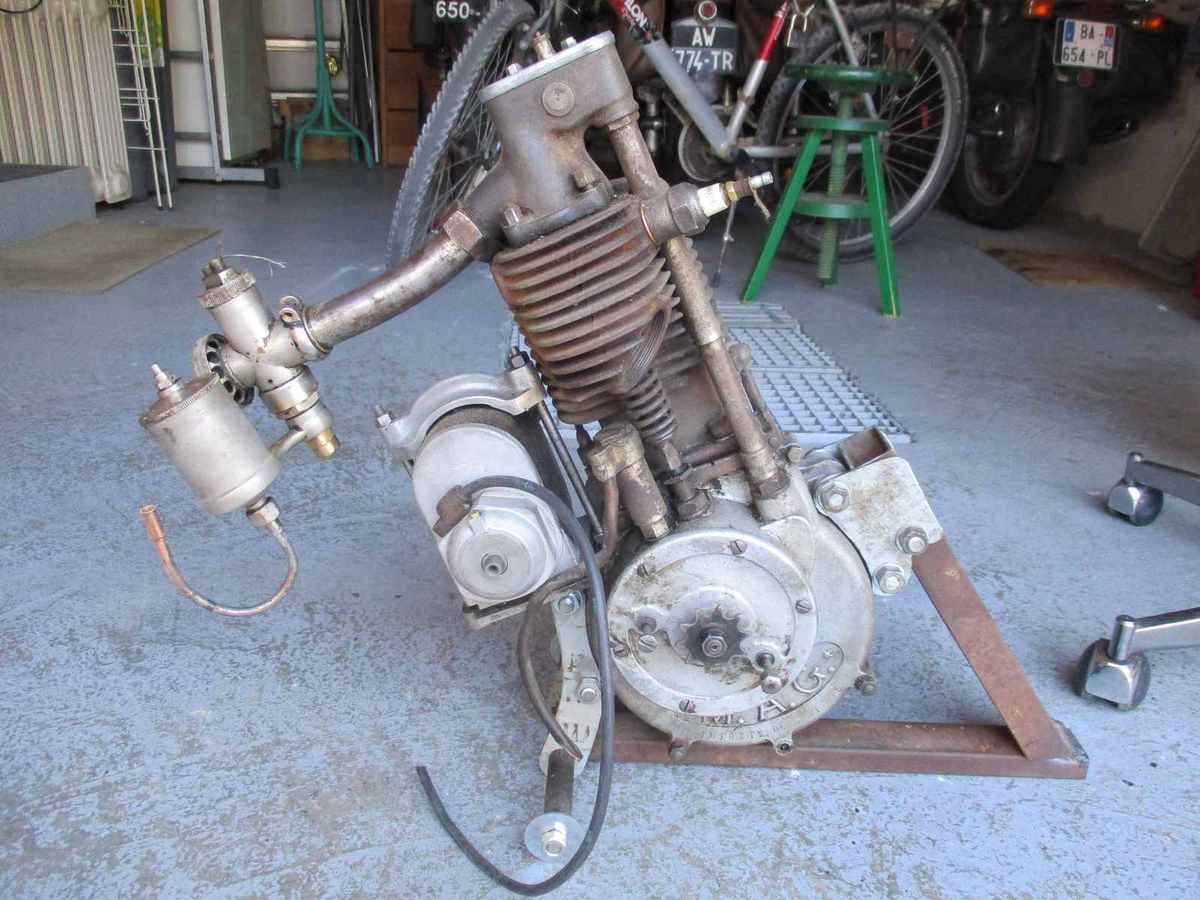

Le moteur MAG en cours de restauration est équipé d'une magnéto "France" reconditionnée, tout au moins en ce qui concerne l'induit qui a été rebobiné.

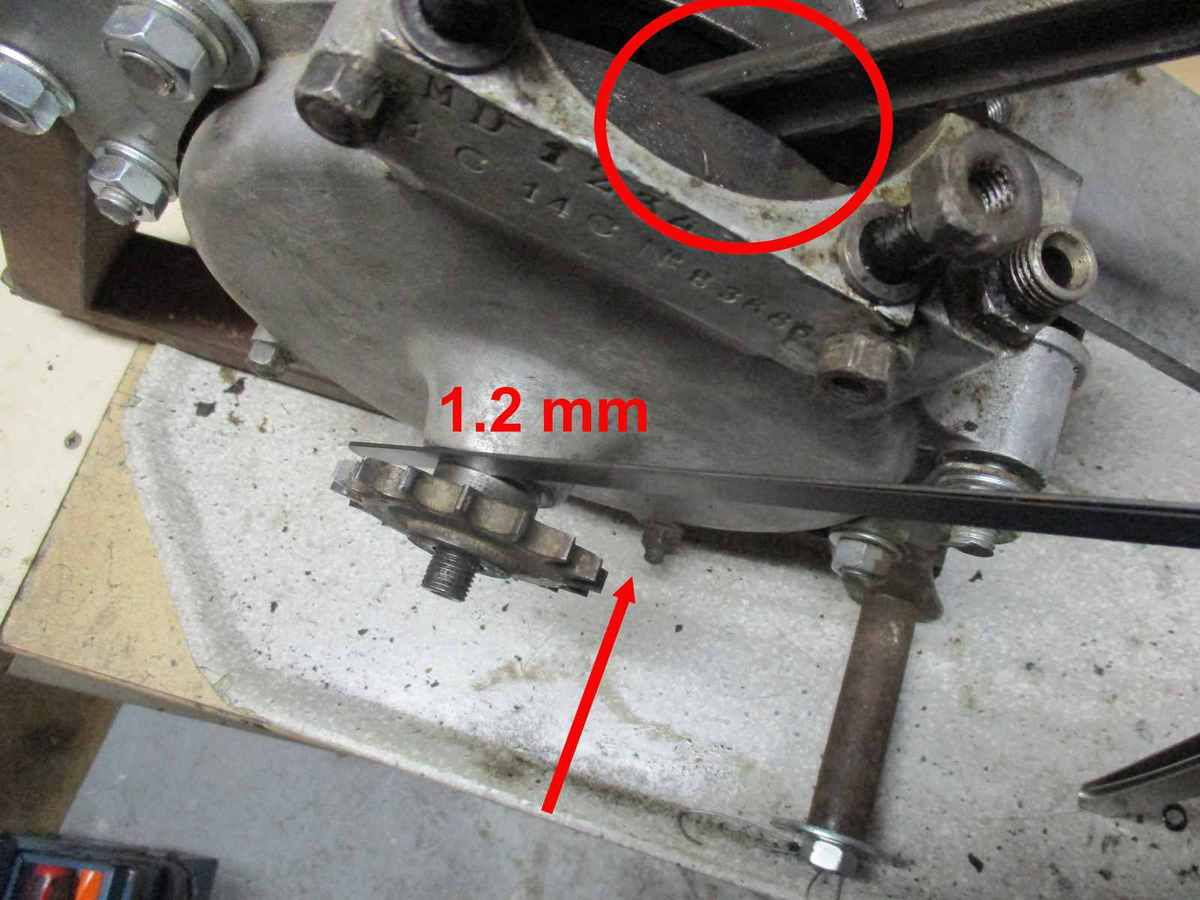

Cette magnéto est-elle d'origine ? Pas sûr puisque qu'elle repose sur un support qui semble bricolé que j'ai dû refaire de façon plus sérieuse.

Problème : lors de l'essai simpliste de l'entraînement à la main j'obtiens une belle étincelle, mais seulement en position "plein retard" alors qu'en position "pleine avance" je "tire" difficilement une étincelle" de deux millimètres à l'air libre.

Ce défaut me fait fortement penser à une mauvaise synchronisation entre l'ouverture du rupteur et "l'arrachement magnétique".

Ma référence pour cet essai est "ma" bougie test, au filetage détouré et dépourvue d'électrode de masse. Ma FN ainsi que mes 125 Motoconfort culbutées passent ce test avec succès lors d'un essai au kick.

Je décide dans un premier temps de ne rien toucher et de la renvoyer vers l'atelier qui a procédé à son remontage, je me permets seulement une contrôle non intrusif de la synchronisation rupteur/arrachement.

Comment ?

Il faut enregistrer l'évolution du courant (ampères) qui traverse l'induit et vérifier que l'ouverture du circuit (l'étincelle) se situe proche de son maximum.

Comment mesurer le courant ? La méthode consiste à enregistrer la très faible tension qu'il y a entre les grains du rupteur lorsque celui-ci est fermé, en effet un rupteur même très propre présente toujours une faible résistance de contact, la tension à ses bornes qui est de la forme U =RI a donc la même forme que le courant qui le traverse. Cette résistance de contact peut varier d'un tour à l'autre, mais ce qui nous intéresse ici c'est la forme de la tension mesurée pour un tour donné pour situer l'instant de l'étincelle par rapport au maximum d'énergie accumulée dans le bobinage primaire.

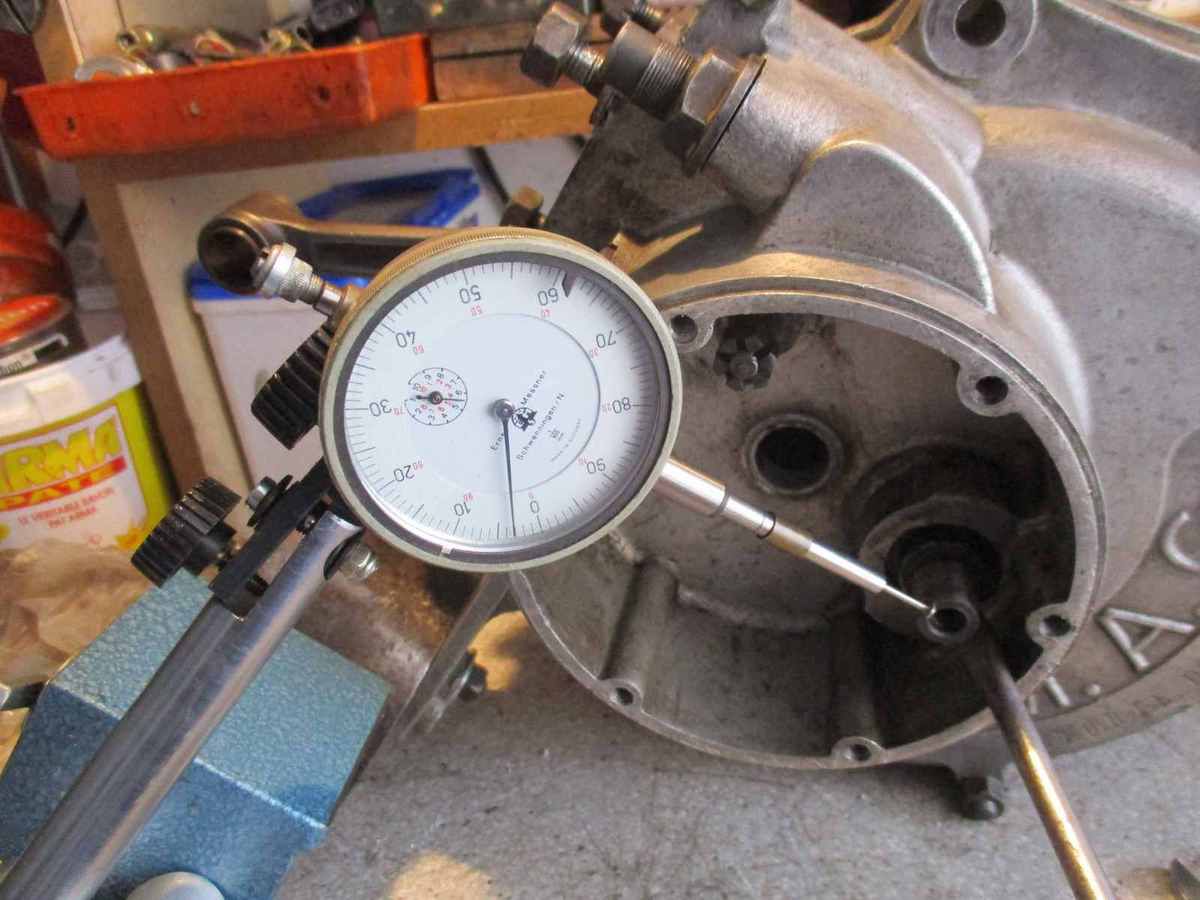

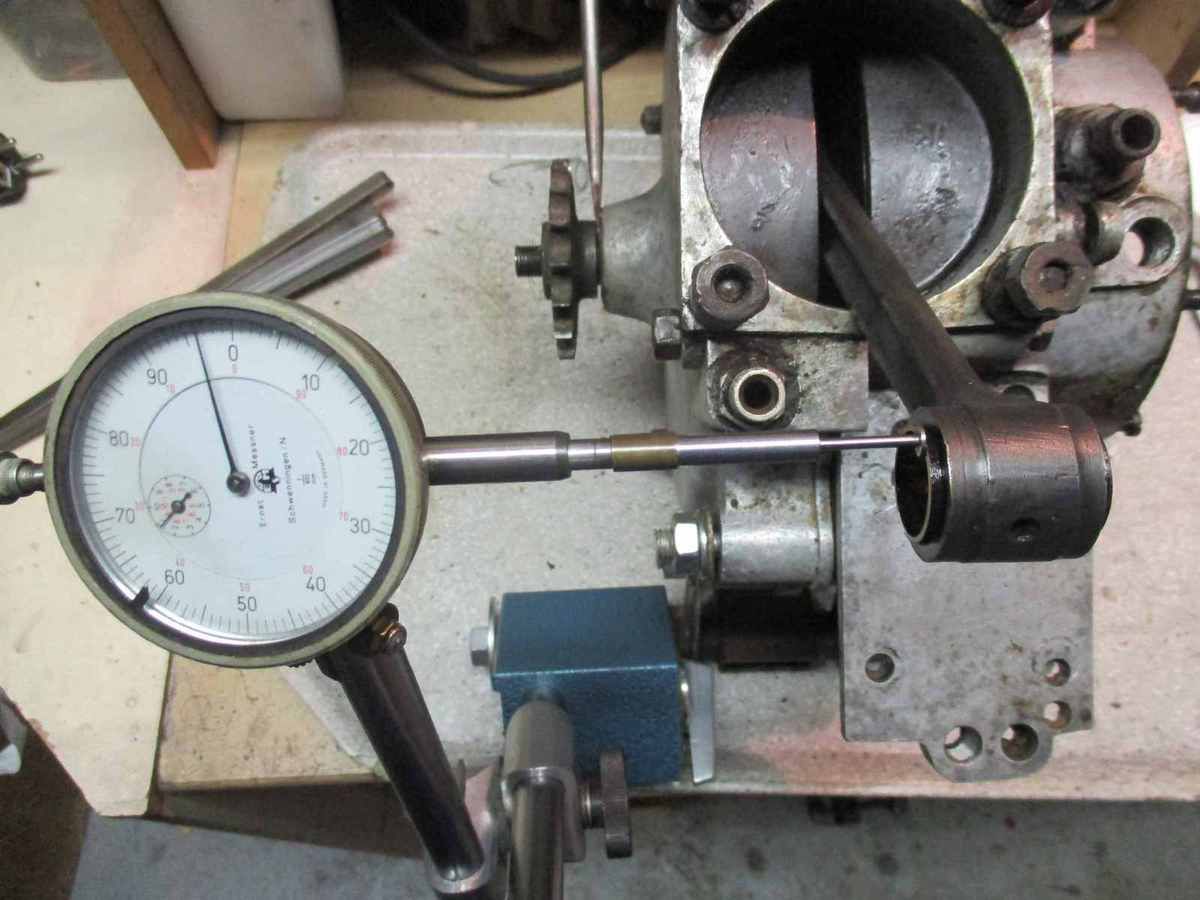

Le couvercle du plateau rupteur est remplacé par par un système comportant un frotteur qui "pique" la tension sur la vis de fixation du plateau, (elle-même à la tension du primaire) et connecté à un oscilloscope réglé à quelques dizaines de mVolt par carreau.

Un premier enregistrement est fait avec une sensibilité "raisonnable" de 10 Volts par carreau pour repérer le fonctionnement normal, visualiser l'étincelle et situer la zone qui sera ensuite zoomée à 20 ou 50 mV/carreau.

La sensibilité de l'échelle des tension est maintenant réglée au mini soit à 20 mVolts

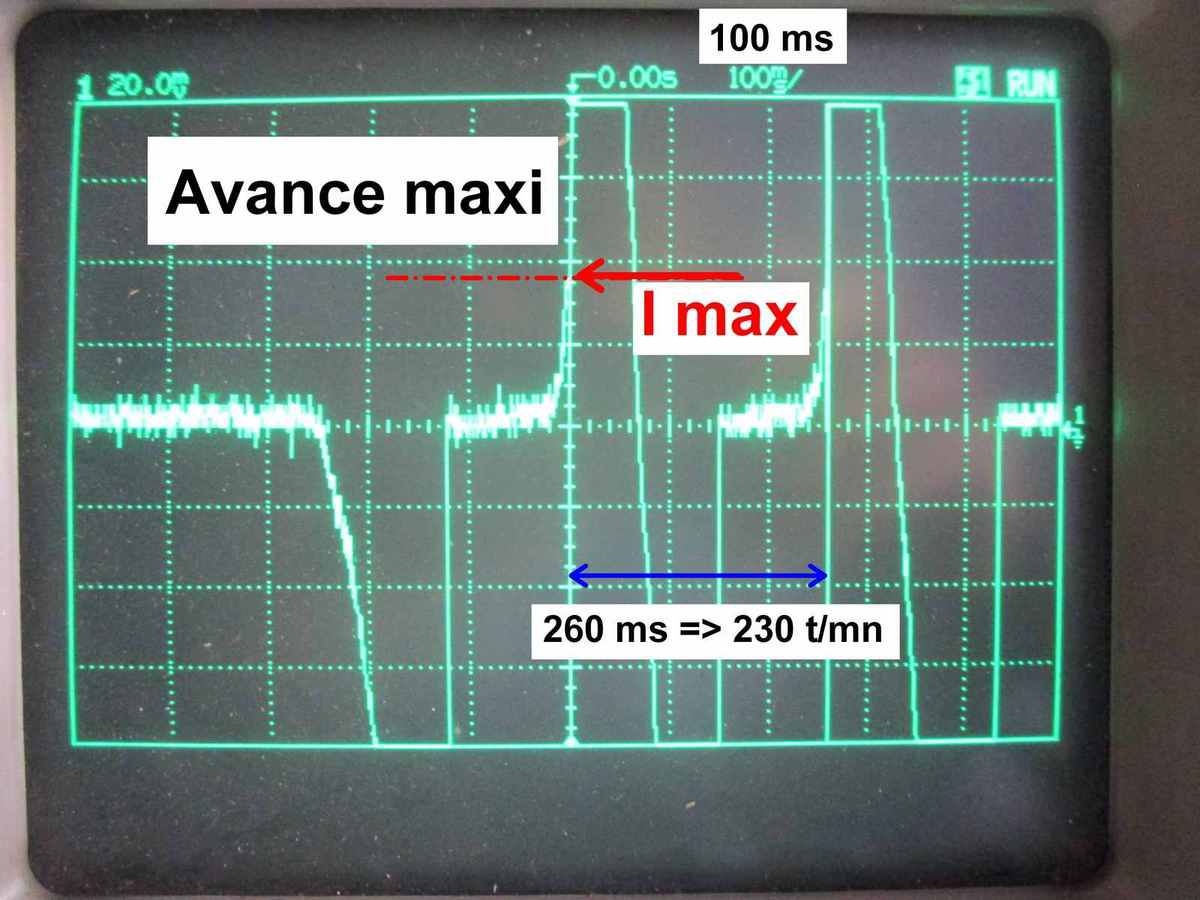

C'est net et sans appel, au moment de l'étincelle le courant vient d'atteindre sa valeur maxi en position plein retard, mais sa valeur est encore très faible en position pleine avance.

On peut corriger ce problème de synchronisation plusieurs manières parmi lesquelles :

La plateau qui supporte le rupteur est indexé angulairement à l'induit par un clavetage léger, on pourrait supprimer ce clavetage et décaler le plateau, avec la nécessité de refaire le réglage après chaque démontage.

Le touchau en celoron qui appuie sur la came a une forme évolutive qu'on pourrait modifier de façon à décaler angulairement la zone de contact avec la came.

On pourrait aussi "bricoler" le système qui détermine les butées de la correction d'avance, ce décalage étant récupéré lors du réglage de l'avance à l'allumage sur le moteur.

On pourrait aussi réduire l'écartement maxi du rupteur pour retarder son ouverture mais l'amplitude de la correction possible est faible.

Pour donner un ordre de grandeur, retarder l'ouverture du rupteur d'environ 10 d° revient à décaler le point d'ouverture de 3.5 mm le long de la périphérie de la came de 40 mm de diamètre : (10/360)x(40x3.14) = 3.5 mm

L'atelier a confirmé le mauvais fonctionnement à avance maxi et a monté un nouveau plateau porte-rupteur complètement différent qui a bien amélioré la situation, au moins à pleine avance puisque l'étincelle est belle sur ma bougie test, par contre en position plein retard l'étincelle est plus qu'aléatoire. Voyons de plus près le verdict de l'oscilloscope.

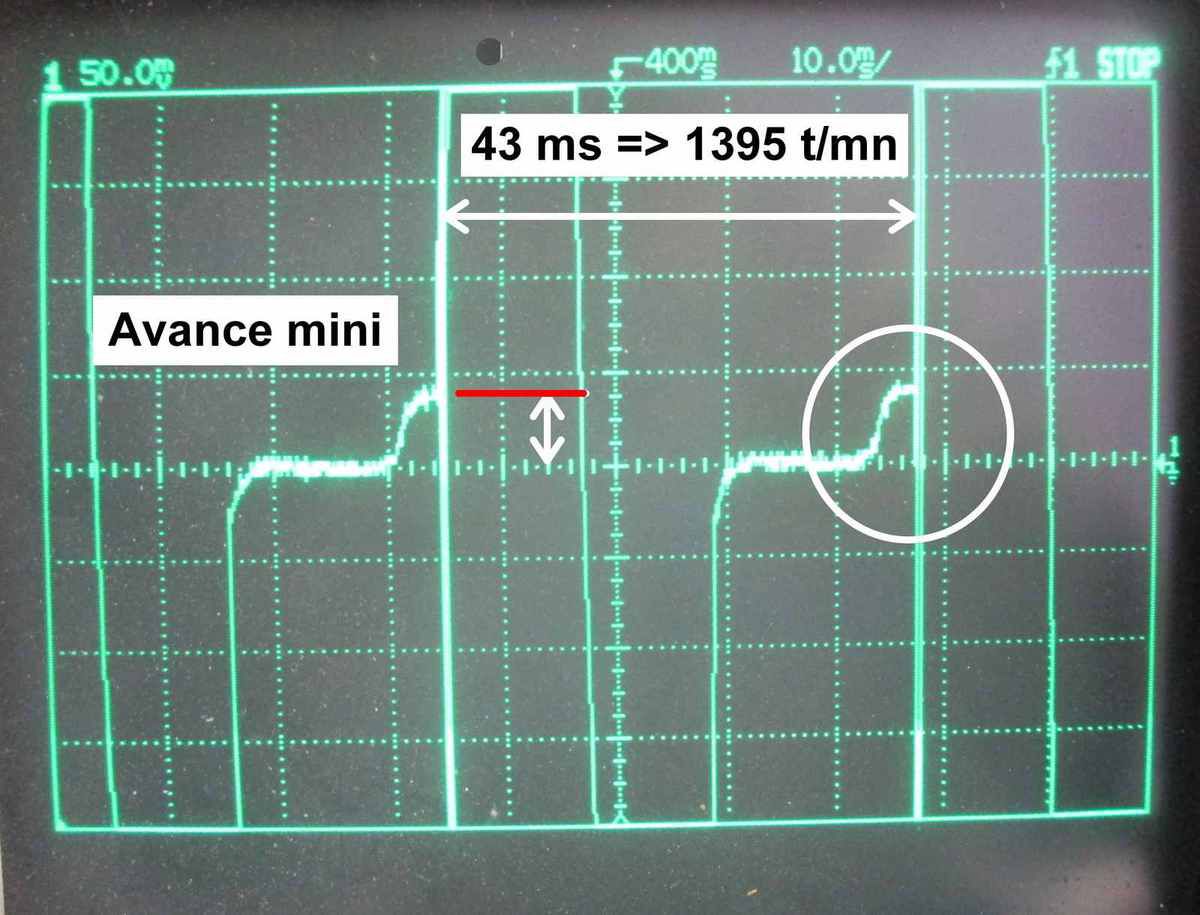

A l'avance maxi l'étincelle a lieu quand le courant est proche de son maximum. A l'avance mini elle a lieu, environ 15 millisecondes plus tard quand le courant est réduit à 60% . C'est énorme, je rappelle que l'énergie d'étincelle varie comme le carré du courant atteint au moment de la rupture. Ces 15 ms rapportés aux 250 ms de durée du tour correspondent à une amplitude de correction de 21d° (42 d° moteur), mais je ferai une mesure plus précise.

Avant de tirer des conclusions hâtives voyons ce que deviennent ces enregistrements à régime plus élevé. (multiplier par deux pour avoir les t/mn du moteur)

On retrouve l'étincelle en pleine avance proche du maxi de courant alors qu'à l'avance mini, la courbe de courant est plus arrondie et le courant reste élevé au moment de l'étincelle. On verra plus tard l'explication de ce phénomène.

C'est bien beau tout ça mais qu'est-ce qu'on fait .

Avant de prendre une décision, je suis étonné par l'étroitesse du pic de courant qui laisse peu de liberté de choix. Je suis convaincu que cette magnéto ne conviendrait certainement pas si elle était entraînée à la vitesse du moteur car elle devrait couvrir une amplitude double comme c'est le cas sur ma FN dont la magnéto couvre 30 d° vilebrequin et dont le courant à basse vitesse présente un plat de 36 d° et non une forte décroissance.

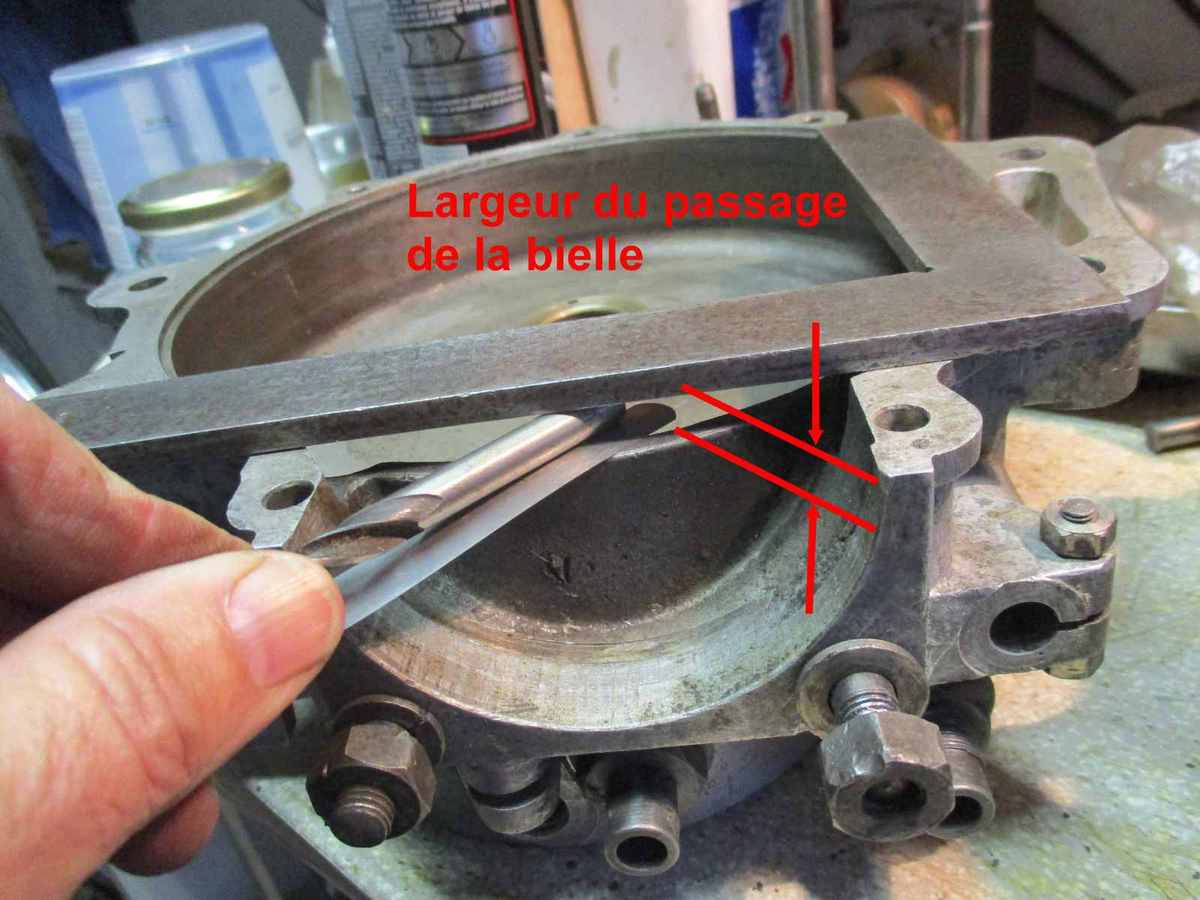

Il est temps d'évaluer trois paramètres :

1- Quelle est l'amplitude de correction d'avance manuelle permise par les butés de correction ?

2 - Quelle est l'amplitude dont a besoin le moteur ?

3 - Quelle est l'amplitude permise par l'étroitesse du pic de courant ?

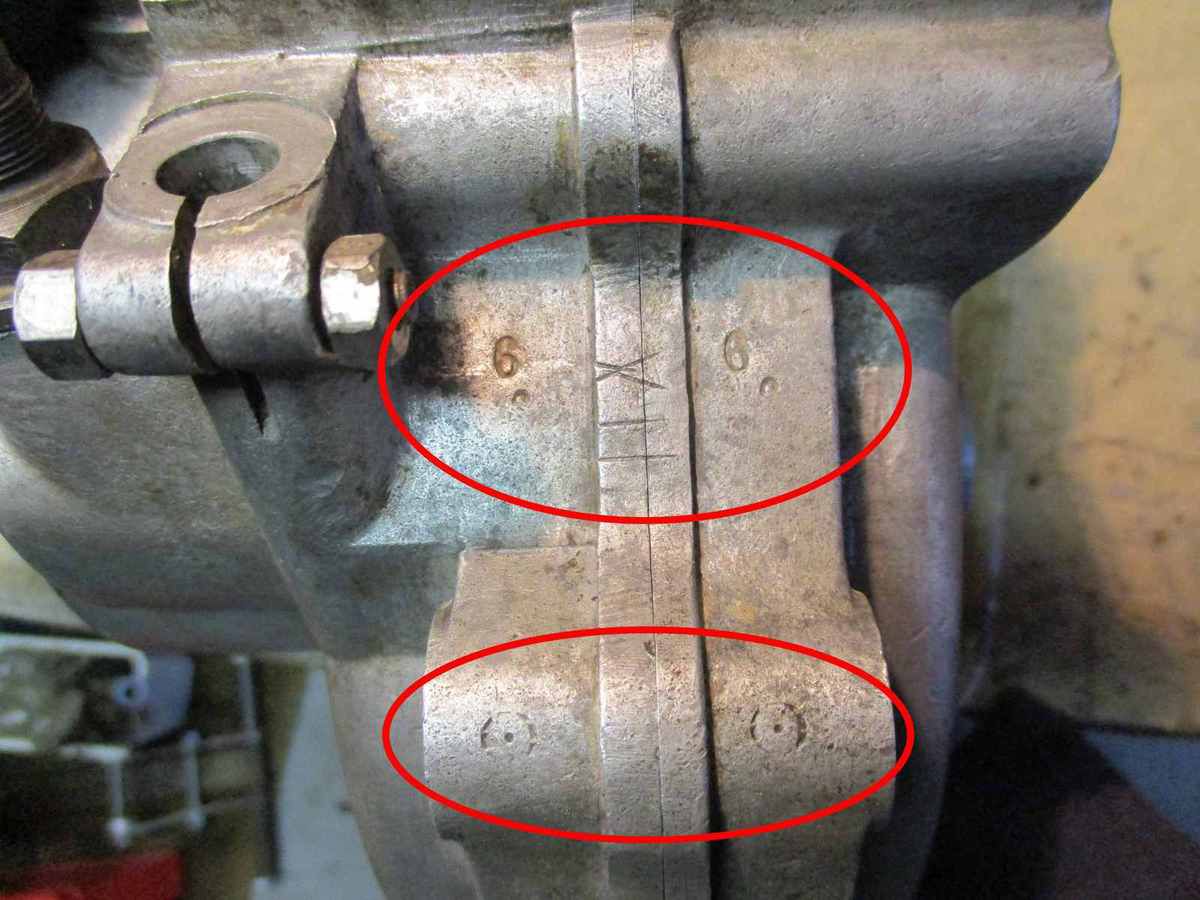

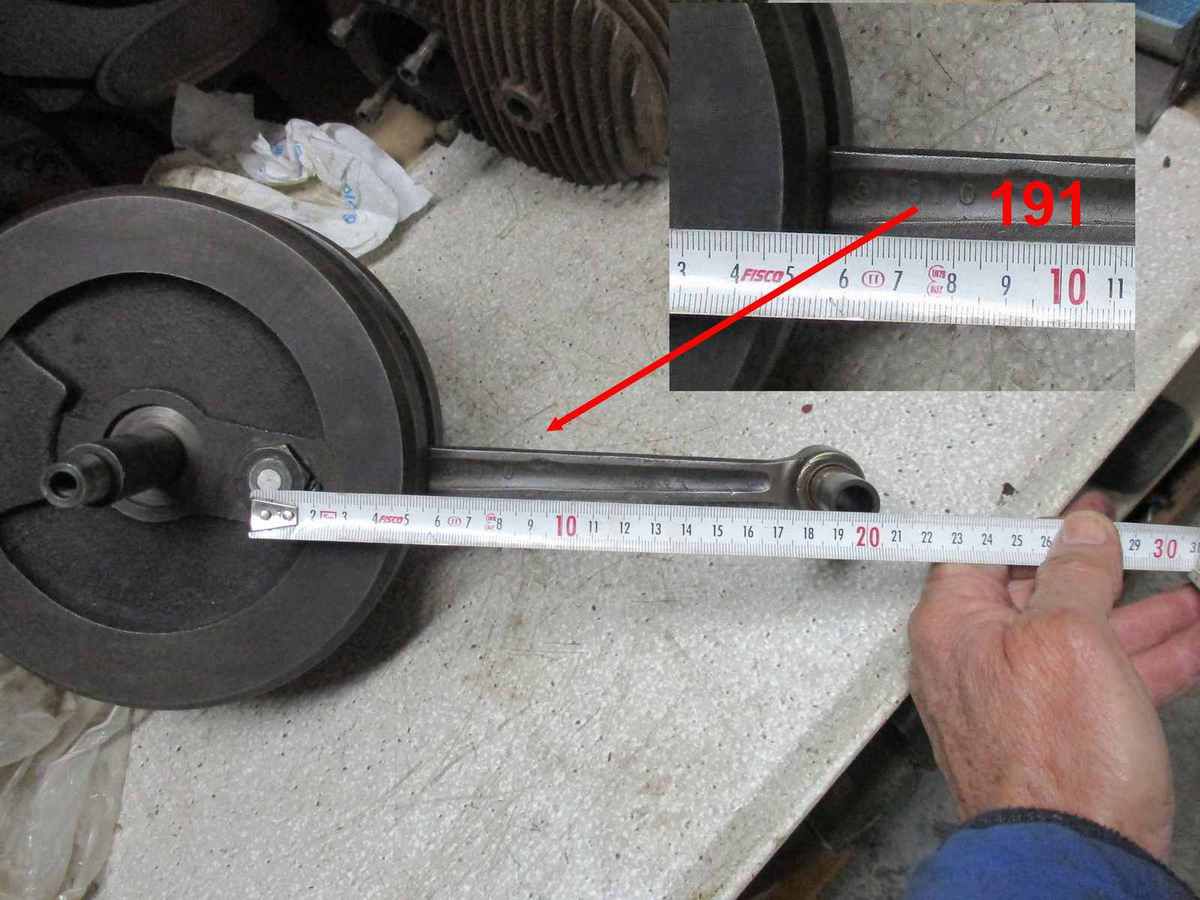

1 Amplitude de la plage de correction permise.

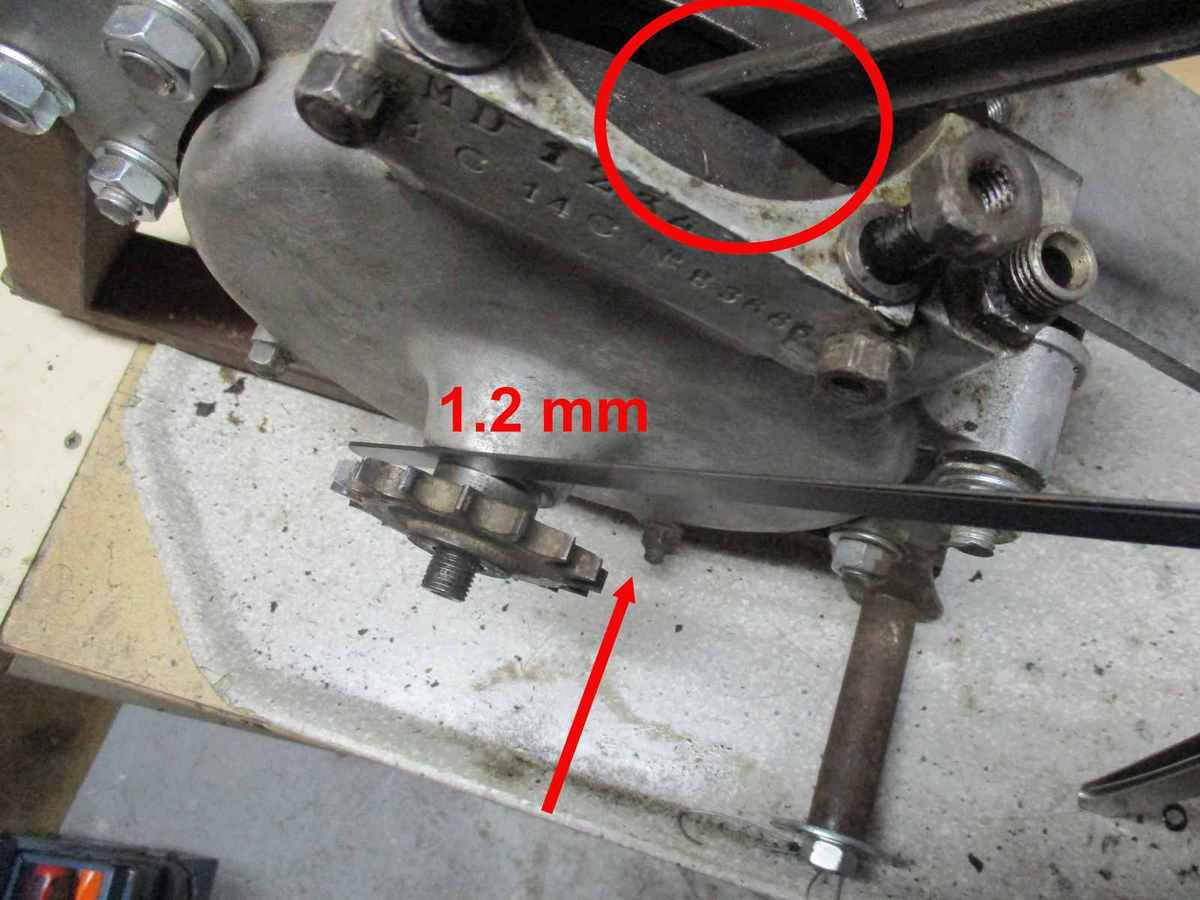

Mesure de quelques cotes, un peu de calcul, bilan : les butées sont espacées de 21 d° (soit 42 d° moteur). Un peu d'usure bien visible a certainement augmenté cette plage.

2 Quel est le "besoin du moteur" ?

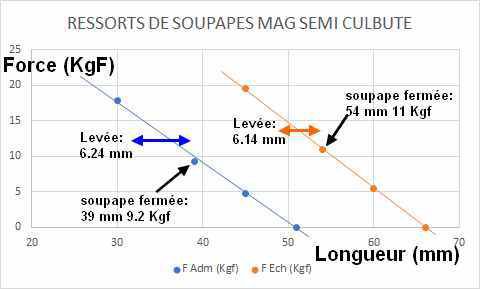

Cette valeur de 42 d° me parait surabondante au niveau du "besoin moteur". Un document concernant la version Dresh de ce moteur donne des avances mini et maxi de 2mm et 12 mm avant le pmh soit, après conversion de 12 d° et 40 d°. L'amplitude le correction est donc de 28 d° moteur ou 14 d° au niveau de la magnéto.

En fouillant ça et là sur le net je conclue qu'une amplitude de 30 ° à 34 d° moteur (17 d° magnéto) devrait être plus que suffisante pour un moteur de cette génération. (Pour info, la Magdyno de ma FN couvre 30 d° moteur)

3 Amplitude raisonnable que peut gérer cette magnéto ?

Si je considère que passer avec succès l'essai de ma bougie test est "LA" condition nécessaire, on a vu que la configuration magnétique de cette magnéto la rend incapable de couvrir l'amplitude de 21 d° permise par ses butées mécaniques (peut-être usées ?), en effet dans le cas présent, (qui est peut-être le cas général ? ) la forme de la loi de courant dont la montée est raide et la descente est lente, ne laisse que peu de liberté car toute anticipation de l'ouverture du rupteur visant à augmenter l'énergie à avance mini dégraderait fortement celle-ci à avance maxi. Donner un chiffre précis de sa capabilité n'est pas aisé, mais voyons ce que donne la limitation à 17° envisagée ci-dessus.

Décision.

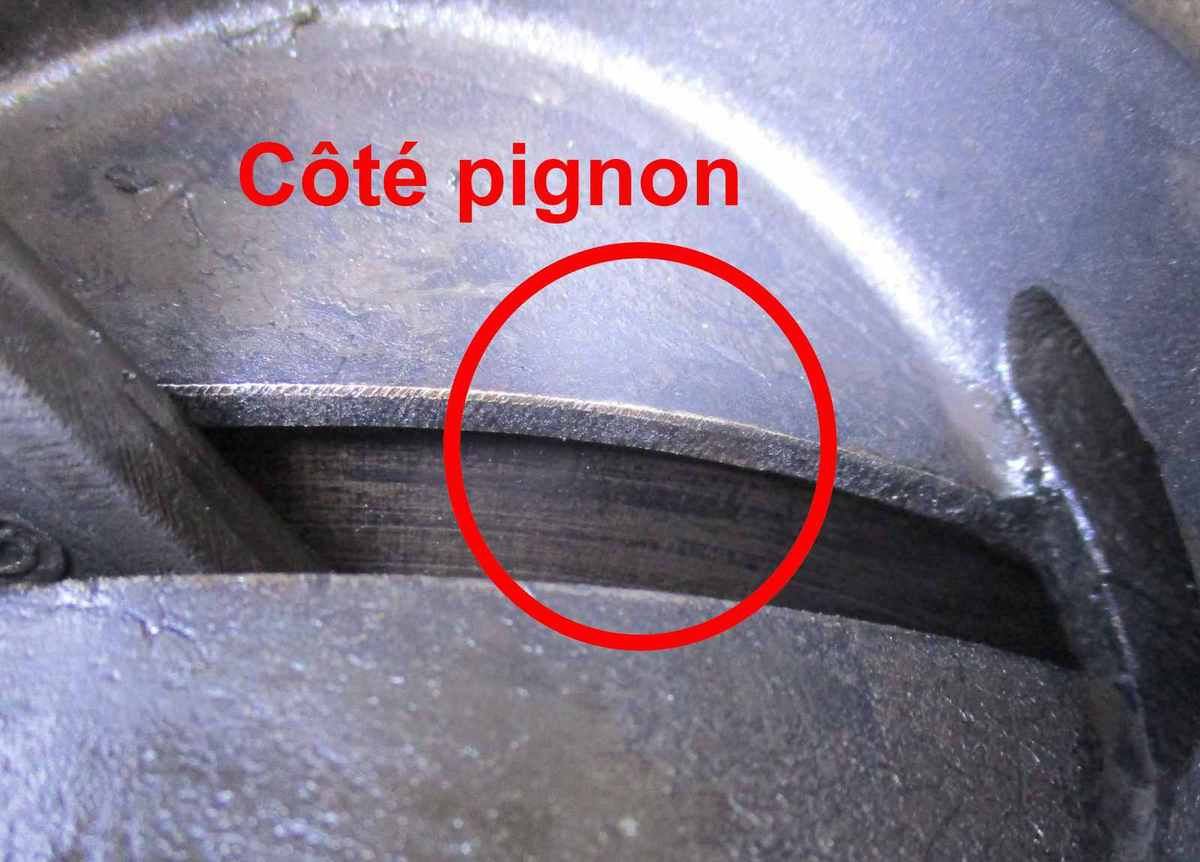

Réduire l'amplitude de la correction d'avance à 17 d° au lieu de 21 d° est de toute façon nécessaire. Seule la synchronisation de l'avance mini sera anticipée et de ce fait l'étincelle interviendra à un moment où le courant dans le primaire sera moins bas. La limitation pourra se faire en brasant à l'étain une butée de 1.7 mm dans l'encoche, ou plus simplement en recommandant à l'utilisateur d'éviter l'utilisation de l'avance réduite au maximum. Le calage de la magnéto sur le moteur sera de toute façon fait en position avance maxi.

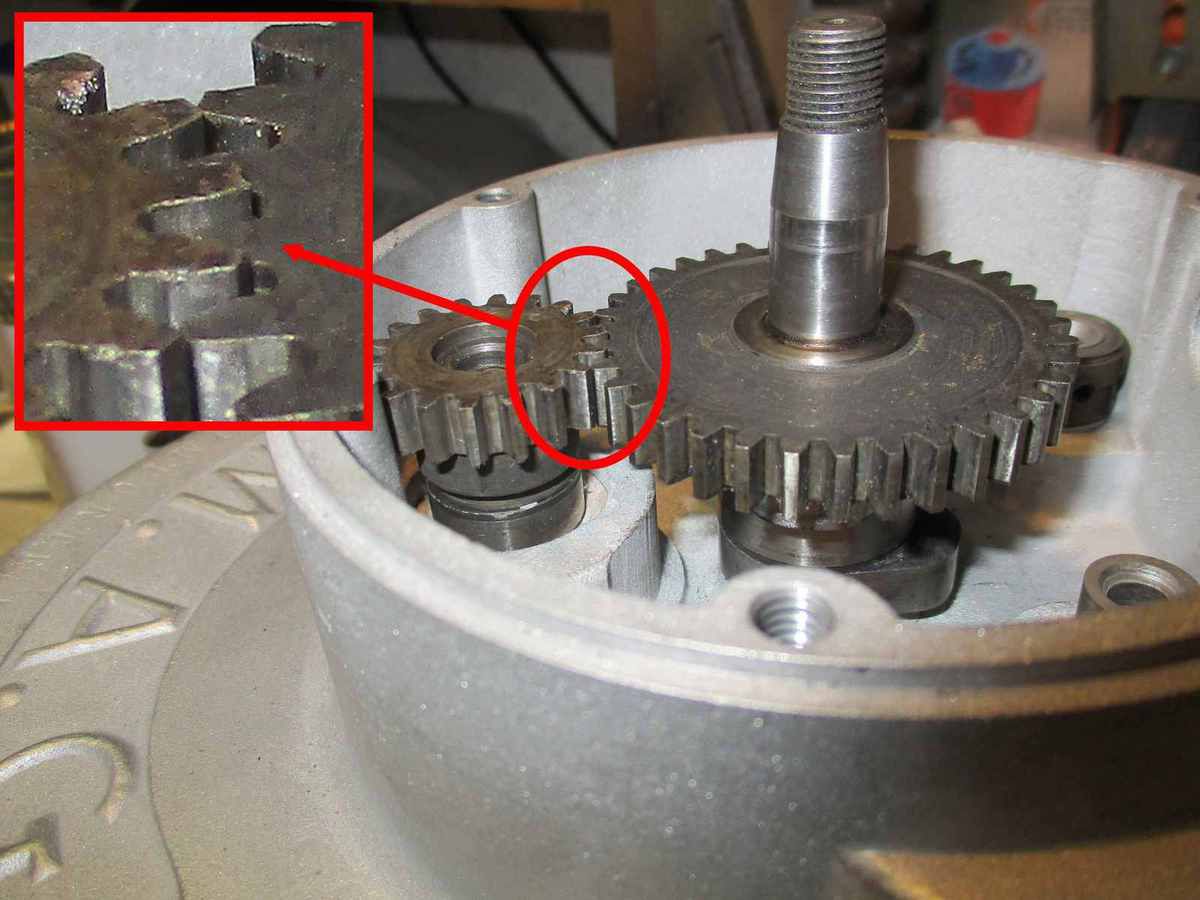

Revenir au plateau initial en modifiant sa forme pour retarder l'ouverture du rupteur d'environ trois millimètres serait possible mais ce plateau a une lame de ressort cassée et je préfèrerai utiliser le nouveau plateau .

Remarque 1 : j'aurais préfére privilégier la meilleure énergie à l'avance mini utilisée principalement à bas régime l'augmentation de régime compensant la perte à avance maxi, mais la forme du courant observée ne laisse pas de liberté.

Remarque 2 : il est clair qu'il sera préférable avec cette magnéto d'effectuer le démarrage du moteur avec une avance un peu supérieure à l'avance mini (manette tirée d'un quart de course) pour profiter d'une énergie d'étincelle supérieure, cette recommandation est souvent avancée, mais j'avais constaté un comportement légèrement inversé sur la magdyno de ma FN.

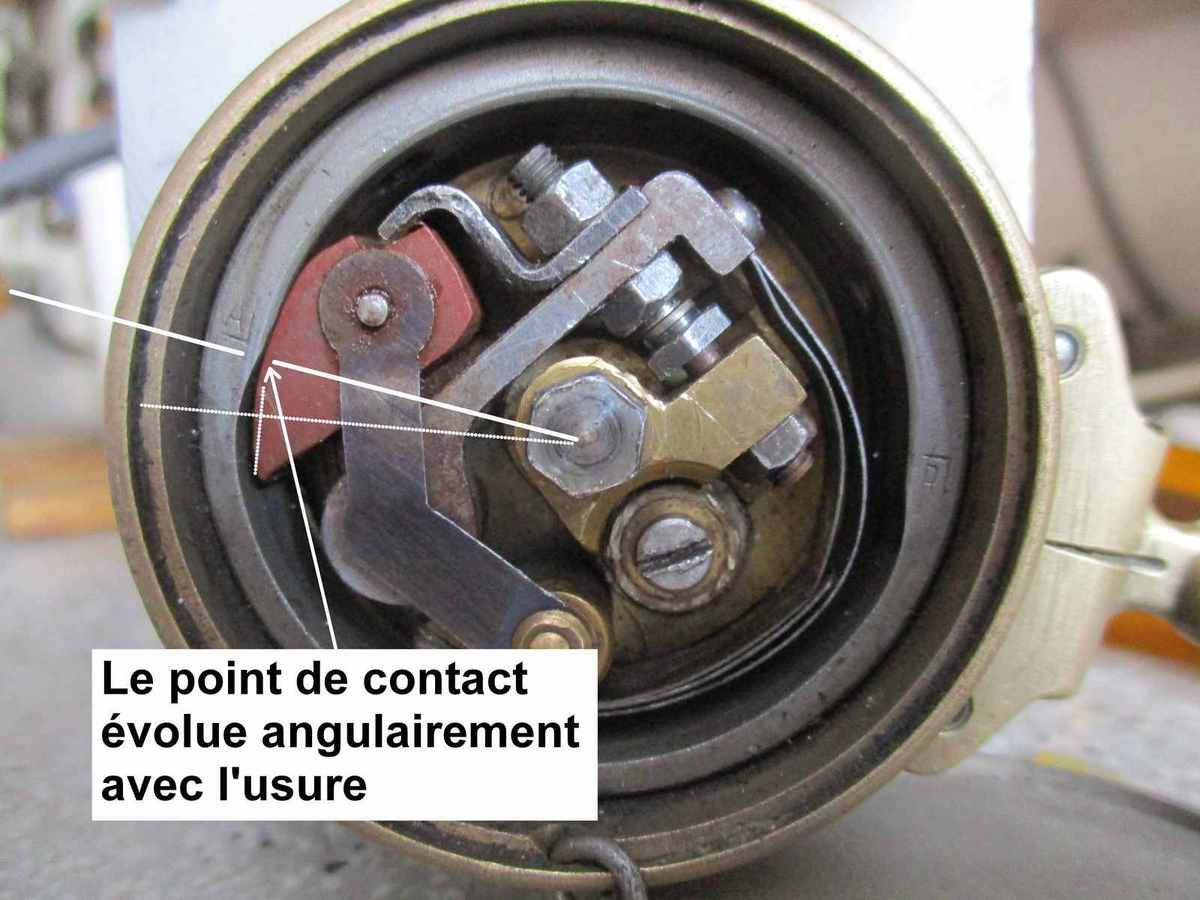

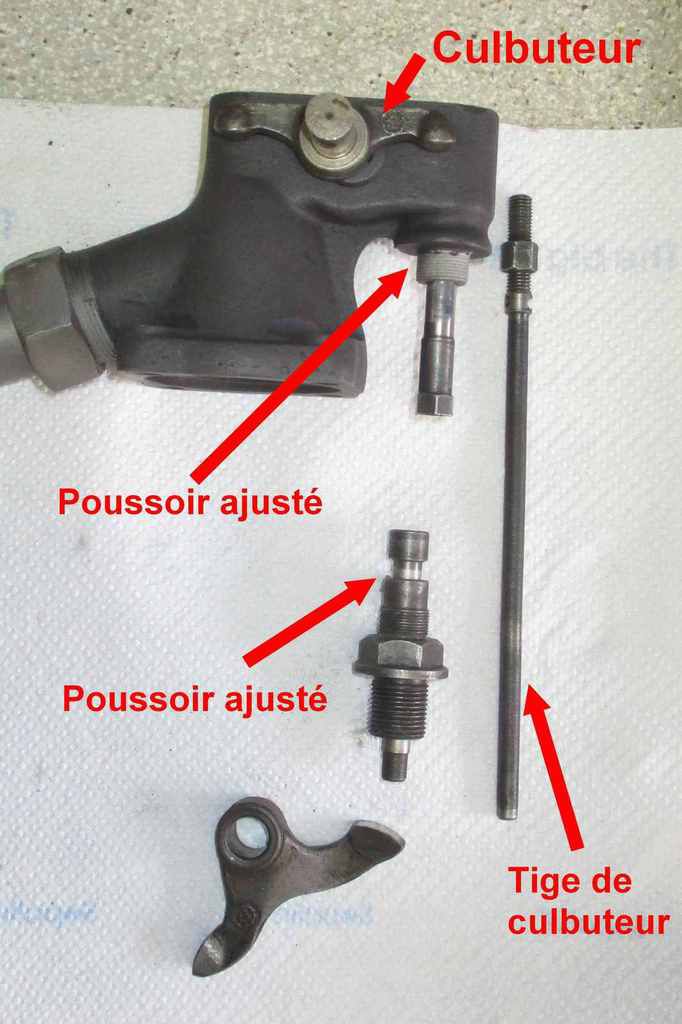

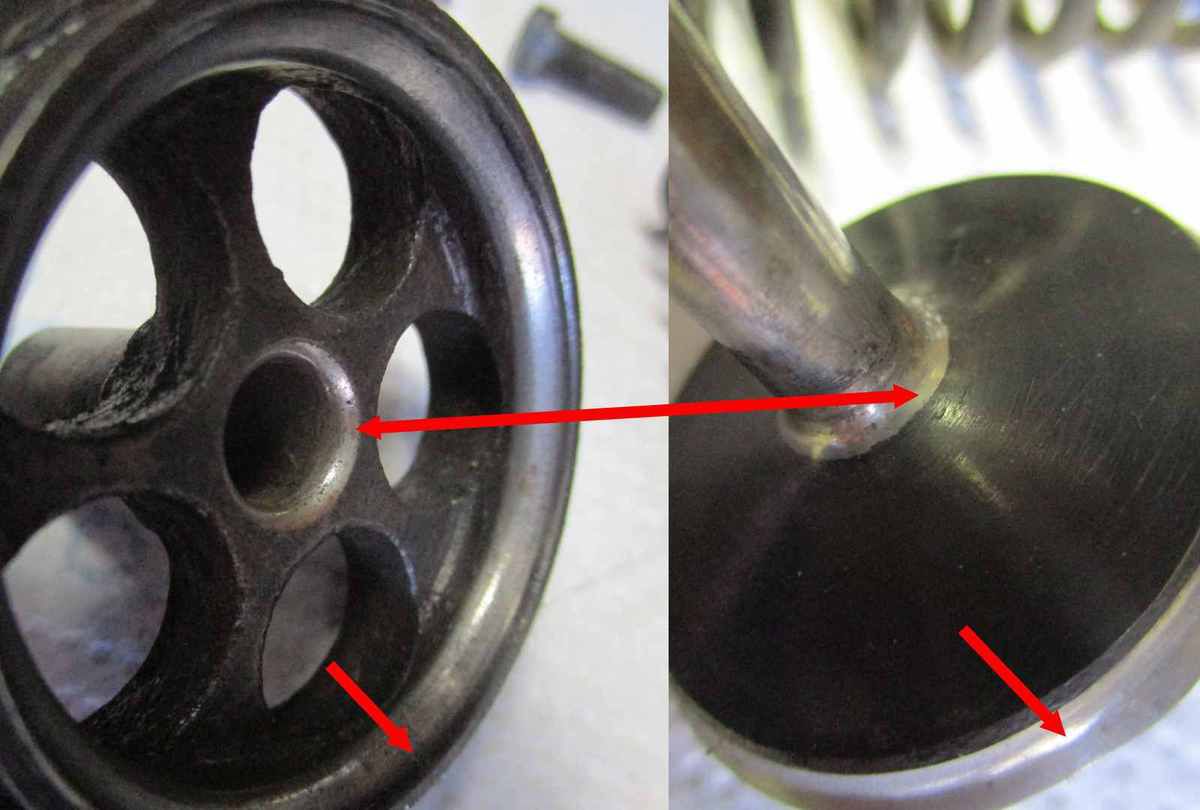

Remarque 3 : La forme évolutive du touchau du plateau initial me laisse perplexe car le point de contact qui détermine l'ouverture du rupteur n'est pas bien défini et surtout peut évoluer angulairement avec son usure, contrairement à celui du deuxième plateau qui présente des arrêtes franches et dont l'usure est parfaitement compensable par le réglage de l'écartement maxi du rupteur, sans affecter le respect de l'arrachement.

J'en arrive à me demander si la forme évolutive de ce touchau qui semble neuf n'est pas faite exprès pour pouvoir ajuster la synchronisation par de petits coups de lime, et d'ailleurs le profil du touchau du nouveau plateau n'a-t-il pas été retouché ?

Résultats après limitation de l'avance mini.

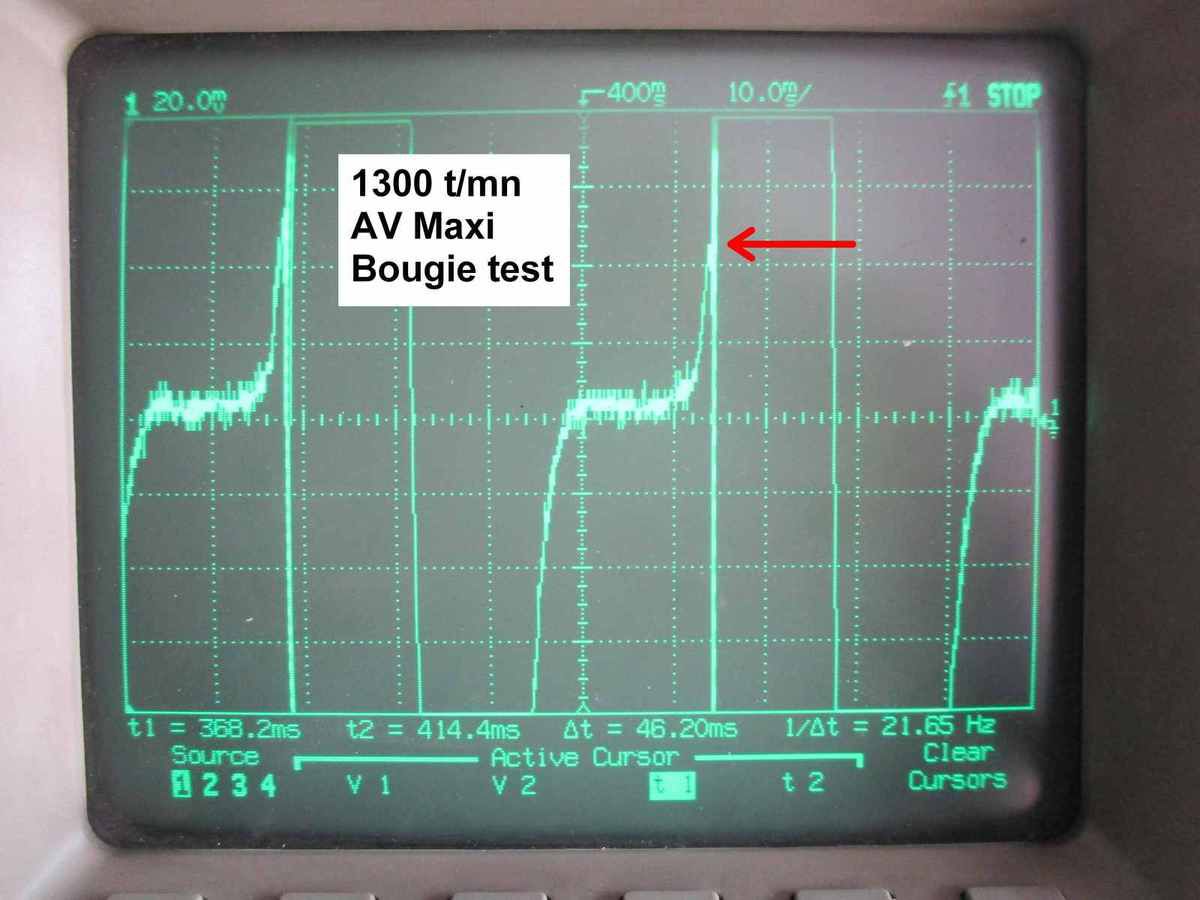

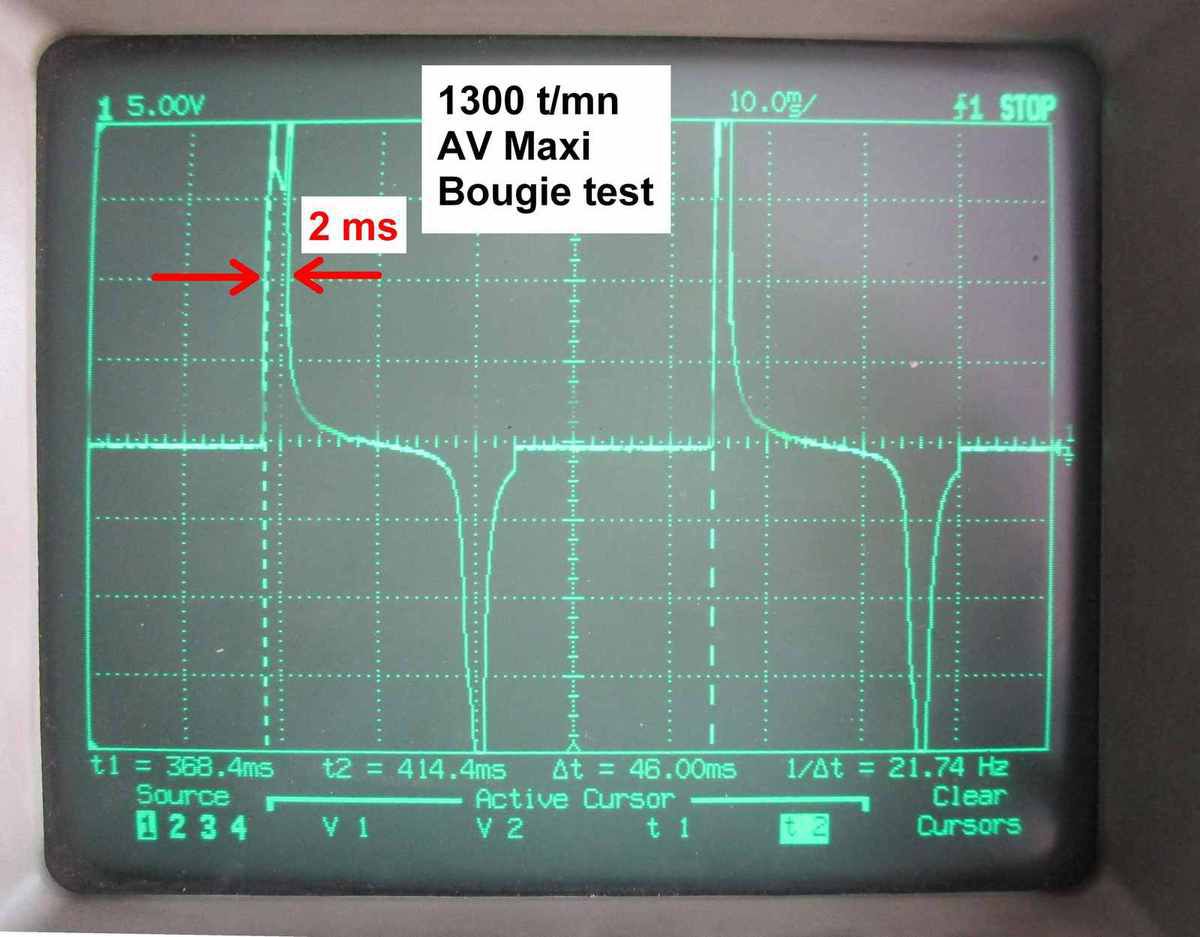

Avance maxi : Essais à 1300 t/m magnéto

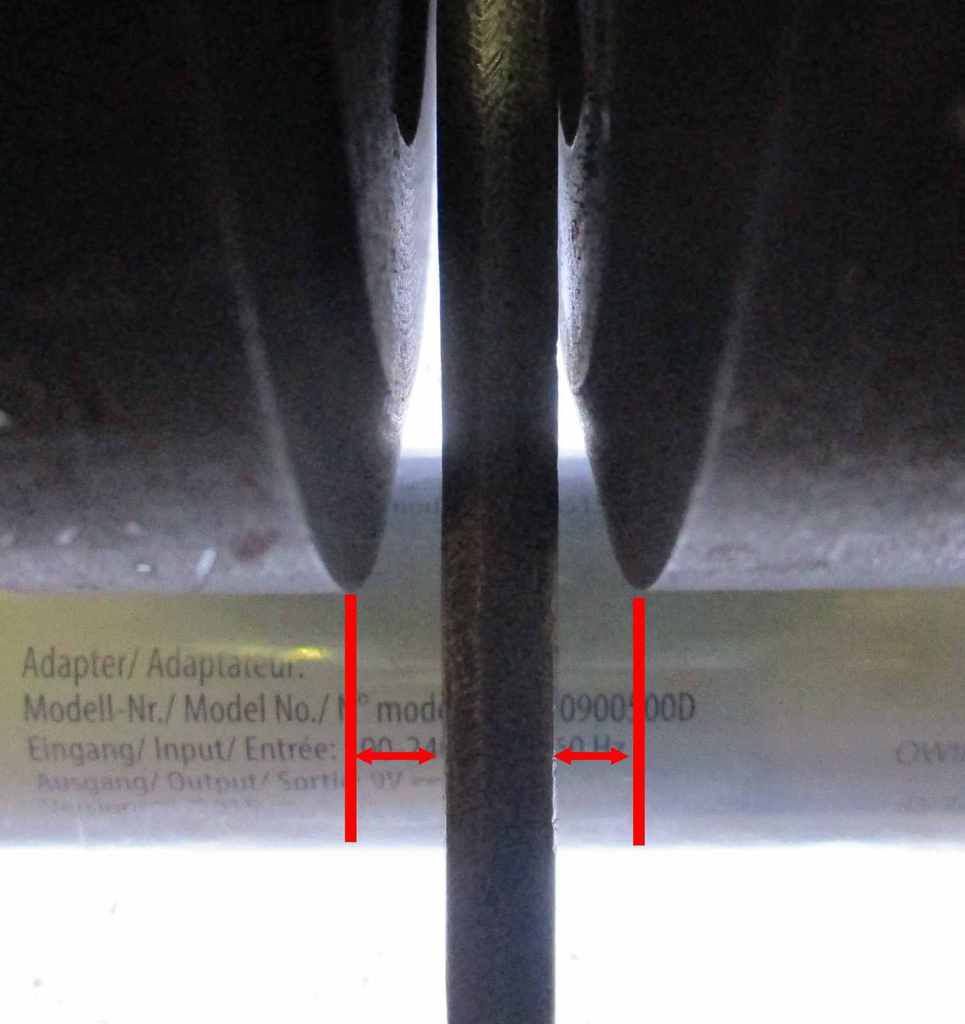

On note la bonne synchronisation ainsi que la durée d'étincelle de 2 ms sur la bougie test et 4.6 ms avec un écart entre électrodes de 0.6 mm. Il est normal que le gros écart de la bougie test nécessite une tension et un courant de claquage plus élevés, l'énergie est alors libérée en un temps plus court.

Avance mini : Recherche de la vitesse de rotation mini garantissant l'étincelle sans ratés sur ma bougie test et comparaison "avec" et "sans" limitation d'avance mini.

Ne disposant pas d'un banc d'essai permettant une vitesse de rotation parfaitement régulée cette recherche est très imprécise d'autant plus que la transition entre étincelles irrégulières et disparition totale des ratés est très progressive en fonction du régime. Grosso modo on abaisse de 100 t/mn la vitesse permettant l'étincelle sans ratés sur ma bougie test en limitant la possibilité d'avance mini.

Cette vitesse mini est aux environs de 450 t/mn (900 t/mn moteur). C'est assez décevant car sur ma FN et sur mes 125 culbutées j'obtiens à coup sûr une bonne étincelle d'une milliseconde sur cette même bougie lors d'un un coup de kick, mesuré à 300 t/mn.

La durée d'étincelle de 1 ms sur la bougie test et de 3 ms avec des électrodes à 0.6 mm.

Le test subjectif de l'entrainement à la main confirme qu'avec la limitation d'avance mini l'étincelle sur la bougie test devient systématique.

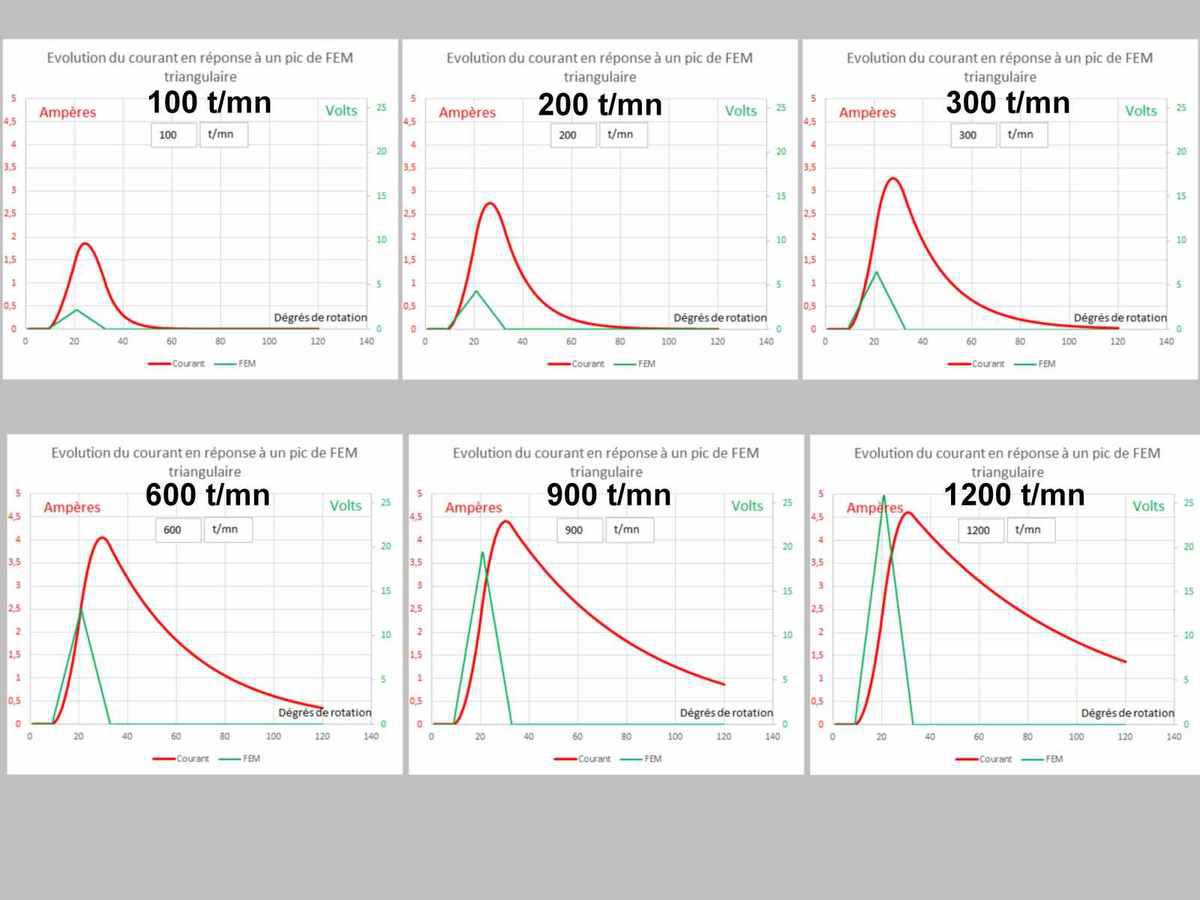

Et puisque j'ai une magnéto dans les mains je ne peux pas m'empêcher d'aller plus loin dans l'analyse. Les essais ont été faits avant la réduction de l'amplitude de la correction d'avance. Les régimes de rotation indiqués sont ceux de la magnéto, soit la moitié du régime du moteur.

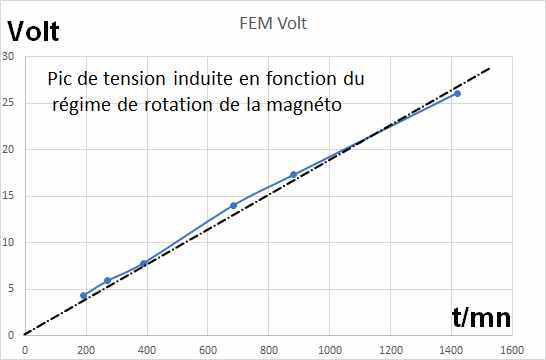

Évolution de la FEM (Force Electro Motrice) induite en fonction des t/mn : on note la parfaite proportionnalité comme le veut la théorie.

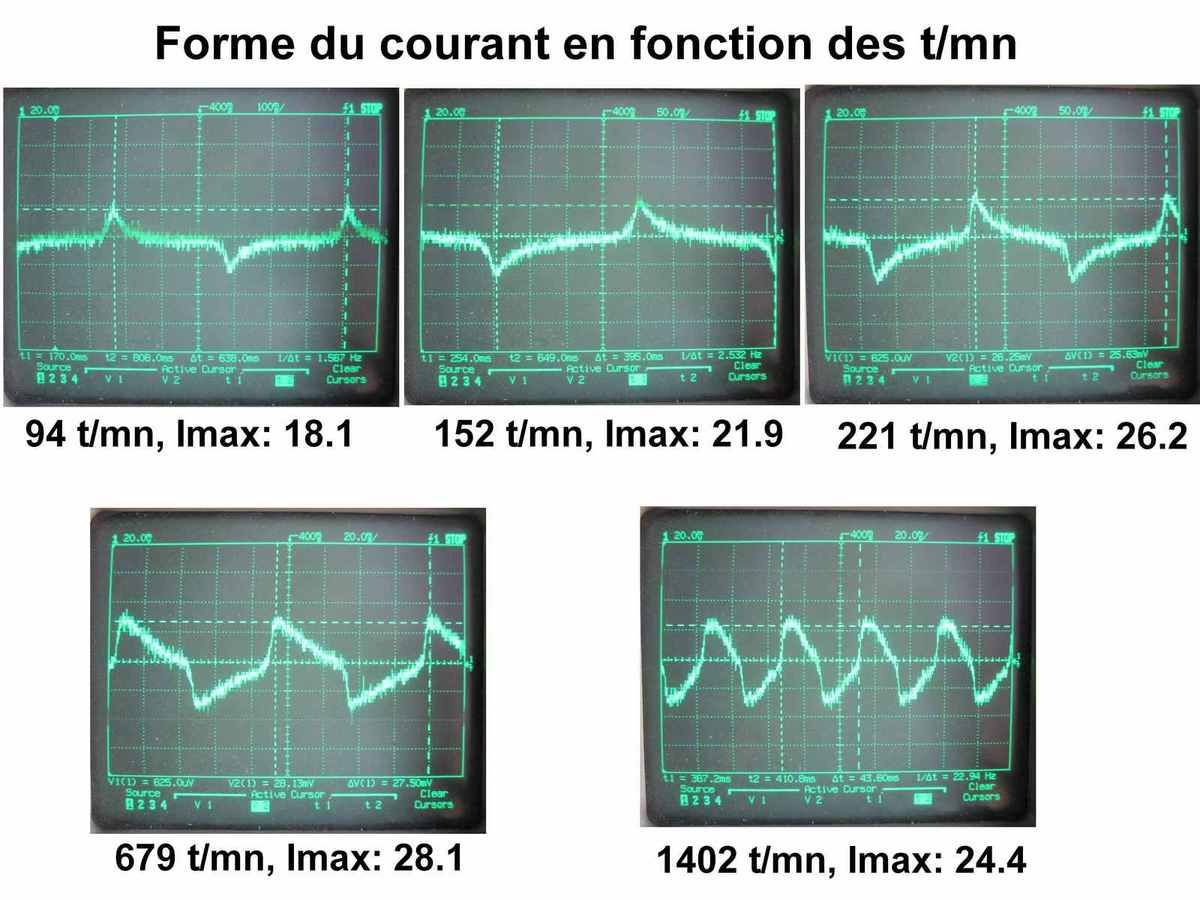

Evolution du maximum de courant disponible en fonction des t/mn.

Comme "ma" méthode s'appuie sur la perte de tension due à la résistance de contact du rupteur et que cette résistance évolue certainement en fonction de la vitesse de rotation, (les grains "tapent" plus et le contact est meilleur à haute vitesse qu'a basse vitesse), je fais cet essai en déréglant le rupteur de façon à ce qu'il soit toujours fermé de la même façon pendant toute la durée des mesures.

On note ici que la courbe de courant devient plus lissée quand le régime augmente, ceci est du à l'effet de self de l'enroulement primaire qui induit un retard, négligeable à basse vitesse mais pas à haute vitesse. Ce phénomène est particulièrement net dans la phase d'annulation du courant alors que la FEM s'est annulée : la forme concave à à bas régime devient rectiligne puis convexe à hauts régimes. Il en résulte trois "particularités":

- Ll'établissement du courant et sa décroissance sont retardés à hauts régimes, donc la vérification de la synchronisation de l'arrachement à l'avance maxi doit être faite de préférence à haut régime, tandis que celle de l'avance mini doit être faite à bas régime.

- le pic de courant devient plus plat quand le régime augmente ce qui donne l'espoir que la synchronisation à l'avance mini pourrait être retardée, mais ce n'est qu'une fausse joie puisque c'est principalement à bas régime que l'avance mini est utilisée, précisément quand la chute du courant est rapide.

- le maxi de courant atteint, (donc l'énergie disponible sous réserve de bonne synchronisation), croit jusqu'à 200 t/mn pour rester sensiblement constant au delà car l'augmentation de la FEM est alors contrariée par la "paresse" de la montée du courant.

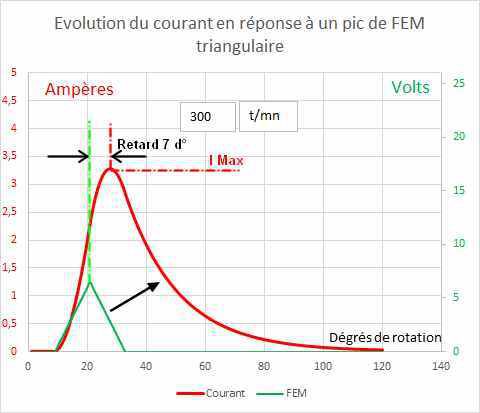

Et pour aller jusqu'au bout, j'ai fait une simulation de ce phénomène sur Excel: la résistance l'inductance du circuit primaire ainsi que que sa FEM induite par tour/minute sont paramétrées, j'impose une allure de tension induite de forme triangulaire de durée angulaire fixe paramétrable, qui ressemble à ce qu'on observe sur les relevés oscilloscope, et je fais un savant (?) calcul de la loi de courant qui en résulte en fonction de la vitesse de rotation. (il y est question de d(PHI)/dt, d'exponentielle et de constante de temps. (merci à Wikipedia qui m'a un peu dépoussiéré les neuronnes).

Exemple à 300 t/mn,

- on note le retard de 7d° entre le pic de FEM (en vert) et le pic de courant (en rouge),

- on note que le retard est beaucoup plus important dans la phase de chute de la FEM

Comment évoluent ces grandeurs avec la vitesse de rotation ?

Comme lors des relevés expérimentaux le courant maxi plafonne au dessus de 400 t/mn alors que la FEM est proportionnelle à la vitesse.

On retrouve la forme de la croissance du courant qui reste rapide tandis que sa décroissance ralentit d'autant plus que la vitesse de rotation augmente (vitesses exprimées par degré et non par msec).

On retrouve le retard (en degrés) croissant entre le pic de FEM et le maximum du courant qui a pour conséquence que la synchronisation idéale à bas régime ne l'est plus à haut régime.

On visualise bien l'asymétrie de l'évolution du courant qui fait que toute anticipation de la synchronisation de l'avance mini implique une forte dégradation du courant en avance maxi.

On comprend mieux que la vérification de la synchronisation à l'avance mini doit être faite à bas régime, là où on l'utilise, tandis que la synchronisation celle de l'avance maxi doit être faite à hauts régime où elle est primordiale.

Que penser de tout ça ?

Tout d'abord ne pas s'affoler à la vue de relevés oscilloscope, optimiser la synchronisation de l'arrachement en recherchant seulement la meilleure longueur de l'étincelle est une méthode tout aussi valable, l'oscilloscope amène seulement une satisfaction intellectuelle supplémentaire.

Je reste étonné à la vue de ce pic de courant aussi étroit qui, d'une part, rend très critique la synchronisation entre ouverture du rupteur et arrachement magnétique, et d'autre part la rend inapte, selon moi, à un entraînement à la vitesse du moteur, mais ce n'est guère que la deuxième magnéto que j'ai l'occasion de décortiquer et j'ai probablement beaucoup à apprendre encore.

Mettre un peu d'avance pour le démarrage du moteur sera certainement très bénéfique pour améliorer l'étincelle, il s'agit d'ailleurs d'une recommandation fréquente quand l'allumage est fait par une magnéto, même si je n'avais pas fait le même constat sur ma Magdyno Bosch.

Mais ras le bol des prises de tête, l'hiver est fini, quand-est-ce qu'on roule ?

/image%2F1412043%2F20230525%2Fob_19a745_20230525-093300.jpg)

/image%2F1412043%2F20230525%2Fob_2c4651_20230525-180341.jpg)

/image%2F1412043%2F20230525%2Fob_5c378d_20230525-180930.jpg)

/image%2F1412043%2F20230525%2Fob_871b99_20230523-103700.jpg)

/image%2F1412043%2F20230525%2Fob_2af55a_20230523-103716.jpg)

/image%2F1412043%2F20230525%2Fob_d59c74_img-4041.JPG)

/image%2F1412043%2F20230526%2Fob_0664e6_img-4040.JPG)

/image%2F1412043%2F20230526%2Fob_aad00f_20230526-161302.jpg)

/image%2F1412043%2F20230526%2Fob_471065_20230526-163957.jpg)

/image%2F1412043%2F20230526%2Fob_466ff3_20230526-181523-0.jpg)

/image%2F1412043%2F20181122%2Fob_b9ea3e_img-5954.JPG)

/image%2F1412043%2F20181122%2Fob_1111d0_img-5957.JPG)

/image%2F1412043%2F20181122%2Fob_a1deee_img-5959.JPG)

/image%2F1412043%2F20181122%2Fob_1b8eac_img-5962.JPG)

/image%2F1412043%2F20181122%2Fob_4e422f_img-5963.JPG)

/image%2F1412043%2F20181122%2Fob_56d979_img-5968.JPG)

/image%2F1412043%2F20181122%2Fob_3b9f1e_img-5969.JPG)

/image%2F1412043%2F20181122%2Fob_0b4156_img-5973.JPG)

/idata%2F3890723%2FQuand-je-vous-dis-que-c-est-beau%2FPhoto0345.jpg)

/idata%2F3890723%2FMeli-melo-2012%2FPhoto0348.jpg)

/idata%2F3890723%2FMeli-melo-2011%2FPet-s-girl-1.jpg)

/idata%2F3890723%2FAlbum-ete-2010%2FDSCF6442.JPG)

/idata%2F3890723%2FAlbum-descente%2FDSCF5815.JPG)

/idata%2F3890723%2FAu-hasard-de-35-annees-passees%2F95.JPG)